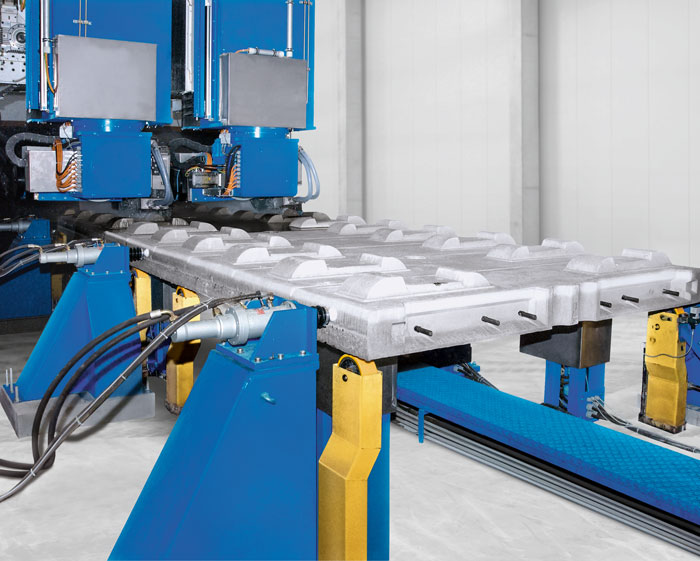

Fissazione degli assi durante il processo di produzione in una levigatrice

Unità di bloccaggio

Oggi le traversine ferroviarie fisse in calcestruzzo vengono posate sui binari ad alta velocità. “Gli elementi di massicciata prefabbricati da noi sviluppati, destinati ai tracciati per i treni ad alta velocità InterCityExpress (ICE), richiedono una precisione variabile da 0,1 a 0,2 mm", così lo definisce l’Ing. Stefan Bögl, direttore del settore Ricerca e Sviluppo presso Max Bögl GmbH & Co. KG.

Questi elementi di dimensioni e massa imponenti vengono fabbricati in condizioni controllate in un apposito stabilimento chiuso raggiungendo così, a costi identici, una qualità notevolmente maggiore rispetto a quella ottenuta all’aperto effettuando la colata direttamente nel letto del binario.

La condizione atta a garantire una rettificazione di precisione degli elementi prefabbricati è il fissaggio nel corso della lavorazione. I cilindri idraulici e i bloccaggi Hänchen permettono di ottenere durante la lavorazione, malgrado la massa e la taglia dei pezzi grezzi, un fissaggio preciso con una tolleranza di 0,01 mm.

- Utilizzo a risparmio energetico dell'azionamento idraulico

- l'unità di bloccaggio fissa il componente a 0,01 mm

- Protezione dallo sporco grazie a soffietti

- Un unico sistema: cilindro idraulico e unità di bloccaggio

Condizioni e requisiti

- Peso degli elementi del binario: 9 tonnellate

- Garantire un'accuratezza di precisione di 0,1 - 0,2 mm

- Protezione degli azionamenti dalla polvere di levigatura

- Possibilità di disattivare l'impianto idraulico durante il processo di levigatura, posizionando al contempo con precisione il pezzo in lavorazione

Soluzione di azionamento di Hänchen

- Unità di bloccaggio Ratio-Clamp® con forza di tenuta di 50 kN

- Fissaggio preciso di 0,01 mm durante la lavorazione

- Cilindro idraulico fino a 150 bar

Il classico letto in ghiaia delle rotaie è inadatto per i tracciati ICE studiati per velocità pari a 300 km/h. L’elevata usura della ghiaia, che si ripercuote sulla geometria del binario nonché sul comfort di marcia, complica eccessivamente la manutenzione e provoca interruzioni del servizio. Questa è la ragione per cui oggigiorno la DB, la principale società ferroviaria tedesca, posa massicciate fisse in calcestruzzo sulle linee maggiormente sollecitate. Va detto però, con riferimento al sistema Rheda (massicciata fissa) impiegato dal 1972, che il calcestruzzo veniva trasportato sul luogo di applicazione dove, fino all’indurimento, restava esposto a intemperie ed altri agenti atmosferici; ovvero un grigliato di binario veniva posato su uno strato portante e quindi incassato. Il sistema “Massicciata fissa Bögl”, omologato dal 2001 dall’Eisenbahn-Bundesamt (Ufficio Federale Ferrovie tedesco), viene costruito invece come serie di elementi fissi in un modernissimo stabilimento di produzione, ossia indipendentemente dalle condizioni meteorologiche.

Il processo di costruzione

In una prima tappa il pezzo grezzo viene colato dall’alto con uno speciale calcestruzzo. La necessaria resistenza è garantita da due griglie di armatura: una è piatta, l’altra ha un profilo tridimensionale. Sei fili di acciaio sporgono da ciascun lato della lastra di calcestruzzo e possono essere avvitati al successivo elemento della massicciata, prima di cementare lo spazio vuoto sul posto. Dopo la colata nello stampo nello stabilimento, dei vibratori compattano il materiale da costruzione per evitare vuoti al suo interno. Il corpo di binario estratto, piano anche sul lato inferiore, si indurisce, ma contrariamente al montaggio all’aperto, il restringimento cui va tipicamente soggetto il materiale, avviene in condizioni esattamente controllabili.

Il profilo del binario

L’esattezza necessaria al montaggio dei supporti del binario non è ottenibile soltanto attraverso una colata di precisione. Infatti anche i singoli elementi devono avere i propri stampi, perché ciascuno è costruito su misura per i rispettivi profili di binario e di terreno. E questo vale per i raggi di curvatura, gli archi di raccordo, gli avvallamenti, le alture e gli altri profili di terreno. Quindi a seconda dell’andamento del percorso, può esserci un profilo tridimensionale diverso per ognuna delle lastre di lunghezza di 6,5 metri e di larghezza di 2,55 metri.

Fresatura di precisione nel calcestruzzo

Dopo l’indurimento nello stampo, una mola con una larghezza di 200 mm, azionata da un mandrino da 100 kW, rettifica gli elementi di massicciata che sono stati fabbricati con 2 mm di troppo. La velocità di lavorazione è di 2 metri al minuto. Nel corso di ciascuna fase di lavoro (procedura a umido) è possibile asportare max. 2 mm, evitando così un surriscaldamento e uno sviluppo estremo di polveri. Il mandrino ha uno sforzo di taglio massimo di una tonnellata; per cui considerando le misure degli elementi di massicciata nonché un peso degli stessi pari a 9 tonnellate, sussiste il rischio che i pezzi fusi da lavorare, malgrado l’armatura, possano flettersi entro un range di 0,1 mm. Benché il posizionamento e il mantenimento in posizione di un pezzo in lavorazione in fondo siano un’operazione semplice, dominano comunque condizioni quadro che pongono requisiti severissimi per gli azionamenti lineari.

Fissaggio idraulico

Dopo la retrazione del corpo di calcestruzzo attraverso un apposto trasportatore, esso viene posizionato da sei cilindri idraulici, tutti dotati di scatole dinamometriche. Su ogni lato sono installati tre cilindri idraulici. Tre di questi cilindri (due a sinistra alle estremità, uno a destra al centro) sono dotati di valvole proporzionali e, trattandosi di azionamenti lineari, sono parte di un circuito di regolazione controllato da un PLC Siemens 840 D NC. Gli altri tre cilindri idraulici si portano in posizione di finecorsa mentre i tre cilindri di regolazione posizionano l’elemento di massicciata con una precisione di 0,01 mm. Tutti e sei i cilindri idraulici presentano un alesaggio di 60 mm, un diametro stelo di 40 mm, una corsa di 60 mm e sono provvisti di interruttori di prossimità. Non appena raggiunta la posizione di finecorsa, altri quattro cilindri idraulici intervengono portandosi in posizione. In seguito i sei cilindri idraulici fissano sui lati il pezzo in lavorazione di grandi dimensioni. Sono appositamente studiati anche per assorbire eventuali forze trasversali sullo stelo pistone. Tutti i cilindri idraulici sono della serie 120, adatti per pressioni fino a 150 bar, e testati con una pressione di 1,5 rispetto alla massima prevista. I sei cilindri di mantenimento in posizione sollevata e tre dei cilindri di serraggio disposti lateralmente sono dotati del sistema di guida Servoslide®. Questo sistema di qualità Hänchen è a sua volta dotato di una speciale guida in plastica che ottimizza le caratteristiche di attrito. Le superfici di scorrimento della guida attenuano le vibrazioni ed evitano la compressione sui bordi garantendo ampiamente movimenti senza stick-slip. L’alta precisione di fabbricazione e i piccoli giochi della guida garantiscono longevità di impiego a velocità pistone fino a 0,5 m/s. Quattro cilindri idraulici bloccano inoltre le teste portamola.

Cilindro standard Hänchen

Presso l'azienda Bögl vengono impiegati cilindri standard Hänchen. Negli scorsi anni lo specialista di idraulica ha investito milioni affinché l’insieme delle attività di costruzione e sviluppo poggi su un sofisticato sistema CAD tridimensionale appositamente studiato per la costruzione modulare. Il grado di modularizzazione è avanzato al punto che già ogni profilo di foratura rappresenta un modulo registrato una sola volta. Grazie a un catalogo elettronico il cliente ha la possibilità di accedere con il computer a questa “scatola di costruzioni” approfittando anche della rappresentazione spaziale. Così l’azienda di Ostfildern, a pochi chilometri da Stoccarda, offre numerose esecuzioni del prodotto su misura senza le spese e le incertezze di un manufatto speciale.

L’unità di bloccaggio Ratio-Clamp®

Tutti i cilindri idraulici che agiscono dal basso, e i tre che agiscono dai lati, sono dotati dell’unità di bloccaggio brevettata Hänchen Ratio-Clamp®. Uno dei bloccaggi laterali di tipo RCS 40 di diametro pari a 40 mm è una versione speciale appositamente modificata per assorbire senza danno le forze laterali. Tutte le unità di bloccaggio possiedono una forza di tenuta di 50 kN che entra in azione non appena la pressione sul sistema idraulico viene meno. Esse permettono quindi la lavorazione in assenza di pressione nel circuito del fluido. L’unità di bloccaggio Ratio-Clamp®, omologata anche dal TÜV tedesco, svolge ad esempio nel corso della fabbricazione anche task importanti per la sicurezza, dal momento che il bloccaggio viene abilitato solo in presenza di pressione. In questo stato di commutazione è possibile muovere lo stelo liberamente in entrambe le direzioni. Una caduta di pressione libera l’energia immagazzinata nelle molle di compressione a vite, la quale trasmette la forza di tenuta allo stelo attraverso un elemento di bloccaggio conico. Questa operazione può essere attivata a seguito di una caduta di pressione volontaria, agendo sul controllo, oppure automaticamente a seguito di un guasto energetico o di danni al sistema. La forza di bloccaggio continua quindi ad esercitarsi illimitatamente senza apporto di energia, finché non viene nuovamente raggiunta la pressione di sbloccaggio che permette allo stelo pistone di muoversi liberamente. Il sistema non subisce danneggiamenti neppure in caso di spostamenti occasionali dello stelo su brevi percorsi in seguito al superamento della forza di tenuta dichiarata. Così è possibile, durante la lavorazione di una durata di mezz’ora, mantenere con precisione il corpo di calcestruzzo in posizione senza bisogno di pressione idraulica o del controllo. L’unità di bloccaggio Ratio-Clamp® è disponibile di serie come unità completa, oppure unitamente a un cilindro idraulico. Il catalogo elettronico permette al cliente di creare una tale soluzione tramite un oggetto CAD in scala appropriata munito di tutte le dimensioni di montaggio, nonché di convertirla ed esportarla in formato Autocad come record 2D o 3D.

Una collaborazione di successo

Dopo la fresatura viene assegnato ai corpi di calcestruzzo un numero identificativo per permettere la posa del supporto giusto al posto giusto. È lungo 70 km il tracciato su cui è posata la prima “massicciata fissa Bögl”, un progetto innovativo che fa parte di uno svariato portafoglio: dalla casa prefabbricata allo stadio di calcio pronto per la consegna in vista della coppa del mondo. Questa è l’offerta dell’azienda familiare della Franconia che ora è nelle mani della terza generazione e che, con 4000 dipendenti, realizza un fatturato annuo pari a 750 milioni di euro.

Le nuove vie del calcestruzzo

Producendo la “massicciata fissa”, Bögl e Hänchen dimostrano che è possibile aprire vie completamente nuove alla lavorazione del calcestruzzo attraverso l’impiego, come prodotto di precisione, anche di elementi costruttivi di grandi dimensioni. Le due aziende hanno potuto riunire le proprie competenze nel corso di questo progetto: lo specialista di idraulica mostra le elevate capacità e precisione dei suoi cilindri idraulici anche in condizioni ambientali difficili, nonché le possibilità della sistematica modulare costruzione-prodotto, in grado di risolvere compiti complessi senza ricorso a costruzioni speciali, e l’approccio risolutivo di un asse completamente idraulico con bloccaggio. “La collaborazione durante la fase di sviluppo dal settembre 2002 all’ottobre 2003, seguita dall’attuale fase di fabbricazione organizzata su tre turni, ci ha fornito ottimi risultati”, conferma Stefan Bögl. E l’azienda familiare, con un proprio settore dedicato alla ricerca e allo sviluppo, indica a titolo di esempio prospettive nuovissime per componenti prodotti in condizioni ambientali definite, con una esattezza e precisione mai viste prima d’ora. Finora, malgrado la crisi dell’edilizia, l’azienda ha potuto preservare i posti di lavoro e continuare a restare in attivo proprio grazie a questo concetto innovativo di soluzione completa.

© Hänchen 2005