Soluzione idraulica completa in un laminatoio

Unità di bloccaggio

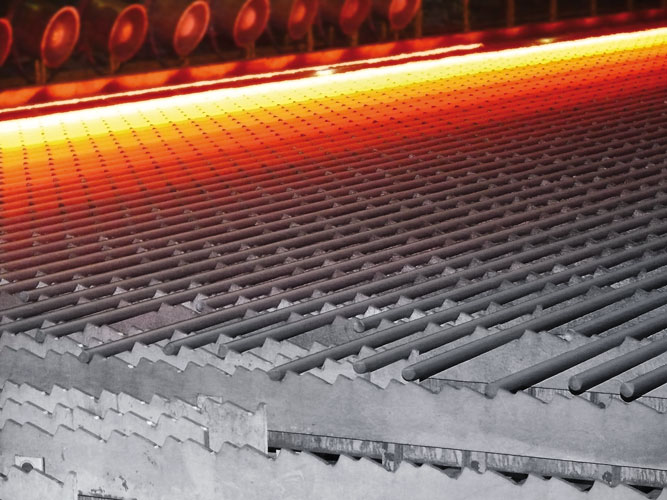

Le barre di acciaio incandescenti provenienti dal laminatoio di finitura transitano a una velocità di 12 m/s sul piano di raffreddamento del laminatoio della Georgsmarienhütte (GMH). Una cesoia start-stop taglia le barra da laminare in funzione della lunghezza del piano di raffreddamento. Il processo consistente nel frenare e nel cambiare la direzione di trasporto dei profilati da longitudinale a quella trasversale del piano di raffreddamento, si svolge nella zona di trazione del piano di raffreddamento attraverso deviatoi, separatori e la valvola frenante.

L’affidabilità di questo processo dipende sostanzialmente dalla precisa interazione tra i singoli componenti tecnici. La completa movimentazione dei profilati avviene dunque attraverso un processo dinamico al termine del quale le griglie del piano di raffreddamento prendono in consegna i profilati.

Una soluzione idraulica della Herbert Hänchen GmbH & Co. KG (Ostfildern, vicino a Stoccarda) che genera movimenti lineari sincroni, tramite una costruzione e una tecnologia resistenti all’usura e richiedente poca manutenzione per il posizionamento affidabile dei profilati. Questo sistema di azionamento, in quanto soluzione completa, va dalla configurazione del sistema alla messa in servizio dell’intero processo di realizzazione, passando per la produzione e la scelta dei componenti.

- Isteresi verso lo 0

- Nessun costoso fermo impianto

- Elevata precisione di controllo

- Interazione di tutti i componenti con i materiali

La sfida

Alla fine del treno di laminazione c’è da affrontare una particolare sfida tecnica: una valvola frenante sposta sul lato, in direzione del piano di raffreddamento, le barre di lunghezza massima pari a 40 metri. Il profilato successivo quindi si posiziona a velocità costante vicino alla barra tagliata, dove, non appena si immobilizza, viene sollevato per essere depositato sul piano di raffreddamento a griglia. In seguito il nuovo profilato, anch’esso ancora incandescente, viene movimentato verso il piano di raffreddamento per mezzo della valvola frenante. Queste movimentazioni richiedono uno sforzo considerevole: nel giro di 1,4 s la valvola frenante deve spostare un carico di 12 tonnellate costituito da elementi costruttivi e dal profilato. Tre cilindri idraulici permettono una movimentazione sincrona di oltre 160 mm, con una precisione pari a +/- 1,5 mm, in condizioni di accelerazione, massa e velocità massime. Questa operazione viene realizzata con Ratio-Drive®, una soluzione completa Hänchen di azionamento lineare. I componenti basilari sono i 3 cilindri idraulici che si sostituiscono all’elettromeccanica impiegata finora, permettendo così di minimizzare gli intervalli di manutenzione e l’usura. Nel 2006 GMH ha compiuto questo cambio tecnologico che ha coinvolto anche l’idraulica. Per il direttore dello staff di manutenzione meccanica, Dr. Jürgen Wagner, l’importante non era solo ottenere nuovi componenti, bensì anche sviluppare, in collaborazione con la Hänchen, una soluzione tecnologica completamente nuova. “Hänchen ha fornito il know-how per l’intera integrazione sistema.”

Il sistema di azionamento Ratio-Drive® al posto dell’elettromeccanica

L’applicazione Ratio-Drive® sostituisce una costruzione elettromeccanica. Quest’ultima, a causa dei movimenti sinusoidali rigidi impressi dall’eccentrico, nonché dell’“inflessibilità” in termini di avvio e regolazione dell’azionamento, implicava una maggiore sollecitazione degli elementi costruttivi, cui si aggiungevano altre sollecitazioni a seguito delle oscillazioni dovute alla regolazione continuata. Ne conseguiva un affaticamento pronunciato del materiale che coinvolgeva numerosi punti di giunzione e deviazione. Ad amplificare le sollecitazioni, c’era poi anche il fatto che la valvola frenante poteva essere azionata solo tramite un unico punto di contatto, e che le forze prodotte per l’effetto leva erano elevate. L’esperienza dei manutentori mostrava che l’elettromeccanica (ovvero il motore, la trasmissione, l’accoppiamento, i deviatori e l’albero a eccentrici) aveva raggiunto i suoi limiti. Per queste ragioni alla GMH si era deciso di passare dalla meccanica all’idraulica.

Una soluzione completa

La soluzione fornita dalla Hänchen va dal cilindro idraulico al programma di controllo sviluppato in interno e configurato pronto per l’uso, passando per l’idraulica, l’elettronica, il software, l’elaborazione dati e l’engineering, ossia l’intera meccatronica idraulica. I cilindri idraulici rappresentano il prodotto principale della Hänchen. Presso la GMH interviene la versione di cilindri idraulici Servocop®. Questa serie standard è dotata di un trasduttore di posizione e di un trasduttore di pressione integrati. Presenta un effetto stick-slip particolarmente basso, una scarsa coppia di scollamento, una risposta sensibile e una riproducibilità dei movimenti particolarmente buona; inoltre l’attrito è ridotto e non è soggetta a fughe. Questi cilindri idraulici sono particolarmente robusti e studiati per velocità fino a 1 m/s. Malgrado tali prestazioni, la versione Servocop® resta comunque molto meno onerosa rispetto ai modelli high-end Servofloat® e Servobear®. I due ultimi modelli menzionati permettono alla Hänchen di raggiungere di serie, in altre applicazioni, velocità fino a 4 m/s, frequenze fino a 500 Hz con curve controllate, e forze fino a 9 MN con una precisione di posizionamento pari a pochi μm. Con costruzioni speciali è poi possibile ottenere prestazioni di gran lunga maggiori.

Il compito principale: l’integrazione sistema

Per la GMH in quanto cliente il compito principale prevedeva l’integrazione sistema e l’engineering: tanto importante quanto la precisione della sincronizzazione era anche la programmazione di un’interazione di tutti i componenti che evitasse il più possibile un danneggiamento del materiale. Questo comportava particolari sfide, dovute alle masse elevate, alle estreme accelerazioni, ai numerosi accoppiamenti forzati nonché alle interazioni meccaniche a seguito del gioco dei componenti indotto da fattori termici. Per questa ragione la configurazione finale è stata eseguita sul sistema in funzione.

Hänchen come general contractor

In questa soluzione sono intervenuti anche svariati prodotti terzi tra cui valvole, tubazioni, sistemi elettrici, sistemi elettronici, sistemi di misura e computer. Con lo specialista svevo di idraulica, la GMH ha avuto un solo interlocutore responsabile. Il sistema completo Ratio-Drive® forma un sistema chiuso che riceve specifiche nominali esterne, che realizza movimenti lineari, e che, inoltre, doveva essere integrato e interfacciato al controller dell’impianto. I compiti degli sviluppatori Ratio-Drive® comprendevano anche il cablaggio e le tubazioni. Il ruolo della meccatronica idraulica Hänchen è ricevere le rispettive specifiche di posizione attraverso un’interfaccia Profibus: “accettazione” (0 mm), “consegna” (160 mm) e “posizione iniziale” (100 mm). Grazie all’unità di bloccaggio brevettata Ratio-Clamp® della Hänchen, il cilindro idraulico viene fissato in questa posizione di partenza a tempo indeterminato, anche senza pressione idraulica: delle molle di compressione apportano, attraverso un cono, la forza di tenuta a una barra tonda finché la pressione di abilitazione dell’idraulica sia di nuovo quella definita. Si garantisce così un fissaggio stabile in qualsiasi stato di disattivazione.

Il computer in tempo reale

Dopo l’avvio del movimento a seguito di una nuova specifica di posizione, il sistema computerizzato in tempo reale implementato dalla Hänchen, in quanto componente Ratio-Drive® coadiuvato dal software Ratio-Drive®, calcola l’andamento preciso del movimento. “Per noi la regolazione decentralizzata è un cambiamento perché il lavoro si svolge in base a un sottosistema autonomo”, spiega Burkhard Schmidt, direttore dello staff di manutenzione elettrica. “Abbiamo optato per un sistema autonomo, completamente studiato, garantito e integrato dalla Hänchen, per la precisione di regolazione sincrona. Il controllo ci è stato fornito dalla ISIS (subfornitrice), per cui la Hänchen ha assunto il ruolo di general contractor.” I trasduttori di posizione integrati nei tre cilindri idraulici forniscono i valori effettivi per il circuito di regolazione chiuso, segnalandoli al controller dell’impianto attraverso il bus. Compito interno del software Ratio-Drive® è definire il modo in cui i cilindri idraulici raggiungono in sincronia la loro posizione sollecitando il meno possibile la meccanica. Esso si basa su un sistema modulare che i programmatori software svevi hanno ampliato e ottimizzato nel corso degli anni. A questo si aggiunge il fatto che occorreva customizzare la programmazione del controllo di processo per la GMH. I soli collegamenti sono il bus come interfaccia elettronica, i tre punti di contatto sulla valvola come interfacce meccaniche, nonché l’alimentazione in energia elettrica. L’intero Ratio-Drive® svolge quindi la funzione di una blackbox integrata nell’impianto.

Isteresi attorno allo 0

Nell’ambito di questo concetto di blackbox i cilindri idraulici eseguono un movimento nel corso del quale è possibile in qualsiasi momento regolare la forza e la velocità. Così è possibile definire, entro ulteriori limiti, l’accelerazione per ciascun segmento di movimento, minimizzando l’usura del materiale attraverso curve di accelerazione ottimizzate dal sistema. Anche le perdite per attrito dovute a sporcizia e altri guasti hanno ormai solo una scarsa importanza. In molte situazioni il sistema può compensare gli influssi aumentando la pressione. Gli eventuali errori potranno quindi essere riparati in occasione della manutenzione successiva. L'impianto non subisce più costosi fermi. Ma prescindendo da tutto questo, il vantaggio principale è la l’isteresi limitata: “L’isteresi diminuisce a valori prossimi allo 0”, riassume il Dr. Wagner. “In questo modo partiamo sempre da posizioni chiaramente definite.” Nel giro di due anni il completo sistema di azionamento nato dalla competenza sistemica dei manutentori della GMH e dal know-how idro-meccatronico della Hänchen, ha fornito ottimi risultati. E come se non bastasse: “Altri progetti sono già in programma per il futuro.”

© Hänchen 2011