Banco di prova superfici alari per la simulazione della corrente d’aria

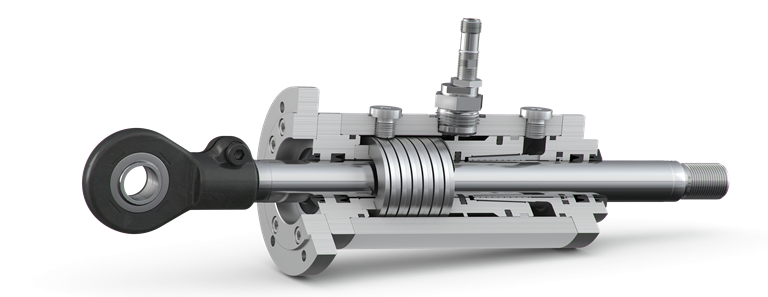

Cilindro idraulico, unità di bloccaggio

I cilindri idraulici Hänchen presenti nei banchi di prova di Airbus a Brema hanno fornito ottimi risultati nell’ambito dei test sistemici. Airbus: un nome sinonimo dei massimi standard di sicurezza, nonché un consorzio di sedi europee nelle quali si ripartiscono ricerca, sviluppo e fabbricazione. Per garantire un grado di sicurezza tale, vengono eseguiti simulazioni e test completi. Particolarmente severi sono i test sistemici che includono anche la simulazione di carichi e condizioni ambientali nelle diverse fasi di volo.

Trattandosi di forze soggette a variazioni improvvise con parametri estremamente irregolari, gli attuatori che simulano la corrente d’aria devono soddisfare requisiti rigorosissimi. Le unità di bloccaggio Hänchen hanno fornito ottimi risultati in più generazioni della tecnologia di collaudo impiegata presso Airbus in diversi ambiti di prova.

- Lunga durata dei prodotti

- Prestazioni di attrito ottimali

- Reazione affidabile e precisa

- Consulenza competente, anche tramite videochat

Gli ipersostentatori

Un’esperienza positiva analoga è stata vissuta anche presso l’High-Lift-Test-Center della sede di Brema, dove avvengono lo sviluppo, la costruzione e la produzione di ipersostentatori per le superfici alari di tutti i programmi Airbus, compreso l’A380. Gli elementi più noti del sistema di ipersostentamento sono flap e slat. Durante le diverse fasi di volo, queste superfici adattano e ottimizzano le proprietà aerodinamiche delle ali sollecitando particolarmente i corrispondenti sistemi di azionamento. Questi sistemi agiscono sui cosiddetti “slat”, ovvero gli ipersostentatori posizionati sul bordo di attacco, nonché sui “flap”, quelli invece posizionati sul bordo di uscita dell’ala. Numerosi componenti propulsori idraulici ed elettrici posizionano gli slat e i flap nelle fasi di decollo, crociera (una volta raggiunta la quota) e atterraggio. Una serie di test completi simulano le condizioni ambientali, le forze e le altre sollecitazioni che si presentano durante queste fasi. In questo modo è possibile garantire la necessaria sicurezza del sistema, dimostrandone l’idoneità ai fini del primo volo e dell’idoneità al volo, anche in circostanze estreme.

Un test accuratissimo

A Brema vengono eseguiti test per i voli normali e le situazioni estreme, in particolare con l’obiettivo di dimostrare la necessaria idoneità di funzionamento del complesso sistema di ipersostentamento. Anche il test sistemico A350 XWB è decisivo in vista dell’idoneità di un aeromobile. Si distingue dai precedenti collaudi per una complessità manifestamente maggiore: “Nel corso dei test che effettuiamo a Brema, ci concentriamo su ogni aspetto del sistema” – così l’Ing. Michael Johst, responsabile dei dispositivi di prova high-lift, descrive l'attività svolta. “Il tutto consiste in un’installazione completa dei motori propulsori originali, della tecnica di sicurezza e della sensoristica degli ipersostentatori in vista di un collaudo accuratissimo del sistema nel suo insieme, nel corso del quale esaminiamo non solo i diversi “normal operation cases”, ma anche le possibili situazioni estreme. Queste vengono simulate sul sistema originale al fine di dimostrare che la stabilità del sistema è garantita in ogni circostanza. Inoltre, a completamento dei collaudi su banchi di prova reali, ricorriamo anche a piattaforme di prova virtuali”.

L’idraulica simula i carichi alari

I test sistemici verificano le ridondanze e il funzionamento del computer di controllo in sinergia con tutti i principali componenti di sistema e strutturali, il che a volte risulta particolarmente complesso. Nel corso degli test vengono simulati, ad esempio, i carichi alari e le temperature minime e massime comprese tra -56 e +90 °C. Durante i test degli ipersostentatori la Airbus di Brema presta particolare attenzione anche all’idoneità dei componenti high-lift più recenti. Nei punti dei banchi di prova in cui agiscono forze lineari, intervengono di norma i cilindri idraulici Herbert Hänchen GmbH & Co. KG (con sede a Ostfildern, a pochi chilometri da Stoccarda), in particolare nell’ambito della simulazione dei carichi alari.

_Retusche.jpg?m=1690201878)

.jpg?m=1690201926)

.jpg?m=1690201964)

A350 XWB, il progetto più recente

Per il test degli slat e dei flap dell’A350 XWB vengono impiegati 26 cilindri, tutti prodotti da Hänchen. L’idraulica infatti, in ragione della taglia degli azionamenti, della densità di potenza, del grado di regolarità e della dinamica, è perfetta per la simulazione delle condizioni di volo. La tolleranza ammissibile pari a 1 % per il carico statico viene rispettata grazie alla presenza dei cilindri idraulici Hänchen. Per i collaudi dinamici la tolleranza ammissibile è pari invece al 4 %. Il banco di prova impiegato ha una longevità compresa tra 15 e 20 anni. Un’eccezione è costituita da speciali attrezzature per l’esame di situazioni estreme, studiate per un numero limitato di variazioni di carico in condizioni di ultimate-load.

La variante chiusura Servocop®

Già la versione standard dei cilindri idraulici Hänchen permette di soddisfare queste specifiche senza difficoltà: i cilindri Hänchen della serie 300 impiegati a Brema rientrano tutti nella variante chiusura Servocop®, con il preciso intento di rispondere ai severi requisiti in termini di potenza e dinamica. La pressione di alimentazione ammissibile è pari a 250 bar per i cilindri dei flap e a 300 bar per i cilindri degli slat. Nell’impianto di collaudo la pressione di alimentazione viene abbassata a 180 bar a causa della caduta di pressione necessaria ai fini della regolazione. L’alesaggio varia da 40 a 160 mm, il diametro stelo da 30 a 110 mm per una corsa da 300 a 1670 mm. Alcune importanti caratteristiche sono l’alta precisione e il gioco minimo tra la chiusura e lo stelo pistone. La superficie di scorrimento consente di ottenere caratteristiche di attrito ottimizzate. La vita utile è garantita dall’alta precisione di fabbricazione e dal gioco minimo della guida. La versione Servocop® offre inoltre un pratico movimento senza stick-slip anche a velocità pistone molto basse (fino a 0,02 m/s) e molto alte (fino a 1 m/s). Per questa ragione la variante chiusura Servocop® è adattissima per le prove come nel caso della Airbus di Brema, nel corso delle quali l’attenzione e focalizzate anche sulla sicurezza, per proteggere non solo gli operatori bensì anche lo stesso banco di collaudo che, se danneggiato può provocare ritardi di più mesi. Per questo tipo prove gli azionamenti elettrici hanno invece fornito risultati meno soddisfacenti, soprattutto nelle simulazioni di carico. Tutti i cilindri idraulici impiegati nella nuova generazione di impianti di collaudo sono dotati di un trasduttore di posizione integrato compatibile EtherCAT: a Brema questo bus di campo in tempo reale ormai è diventato standard. La regolazione centralizzata degli attuatori idraulici avviene in funzione del carico e della posizione. La regolazione del carico per la simulazione del carico alare avviene a seconda della rispettiva posizione nel sistema originale. Per le sovrastrutture di collaudo più piccole il costruttore di cilindri idraulici fornisce anche attuatori completi di accumulatore, valvola ed altri elementi.

La struttura dei banchi di prova high-lift

Nel caso dei banchi di prova high-lift per l’A350 XWB, Airbus ha ricreato, fedelmente all’originale, i sistemi dell’ala sinistra (mentre la rappresentazione del lato destro è ridotta). Le slat station vengono sollecitate da una serie di 14 cilindri e sono direttamente collegate ai componenti del sistema attraverso cremagliere. In corrispondenza dei flap interni ed esterni del bordo d'uscita dell’ala, la simulazione del carico è asservita da robot paralleli. Ciascun attuatore comporta 6 cilindri idraulici. Sui cilindri idraulici sono installati azionamenti lineari pneumatici che consentono movimenti rapidi con massa ridotta.

Spaccato di un’unità di bloccaggio Ratio-Clamp® con un sistema di tenuta Servocop®

Spaccato di un’unità di bloccaggio Ratio-Clamp® con un sistema di tenuta Servocop®

L’unità di bloccaggio Ratio-Clamp®

Per fissare i robot paralleli a tempo indeterminato e in modo sicuro anche in assenza di pressione, tutti i cilindri idraulici sono dotati, sui flap, di un’unità di bloccaggio Ratio-Clamp® flangiata. Questo bloccaggio brevettato esprime una forza di tenuta variabile da 140 e 300 kN a seconda del cilindro. Nel caso di una caduta di pressione, la forza accumulata nelle molle di compressione a vite fissa lo stelo eseguendo una chiusura per attrito attraverso un elemento di bloccaggio conico. I pacchi di molle utilizzati e la lunghezza del cono definiscono quindi con precisione la forza di bloccaggio e la pressione di attivazione. Questo bloccaggio può essere attivato attraverso uno spegnimento volontario, attraverso un calo di pressione oppure attraverso un guasto energetico o danni al sistema. La forza di bloccaggio continua poi ad esercitarsi a tempo indeterminato senza apporto di energia, finché non viene nuovamente raggiunta la pressione di sbloccaggio dello stelo pistone. In presenza di pressione lo stelo può essere spostato in entrambe le direzioni con scarso attrito. In questo ambito di applicazione l’unità di bloccaggio Ratio-Clamp® offre i tipici vantaggi di un sistema idraulico: elevata densità di potenza e una reazione precisa grazie alla comprimibilità minima del fluido. Questo serve praticamente ad evitare danni ai costosi banchi di prova Airbus, ad esempio nel caso di un guasto all’alimentazione idraulica.

Hänchen è un must a Brema

“Lavoriamo volentieri con i cilindri idraulici e i bloccaggi Hänchen: danno ottimi risultati ed esprimono la qualità che promettono”, sintetizza Johst, ingegnere capo – area collaudi. “Questa è l’esperienza che stiamo facendo dal 1980, anno del nostro primo collaudo di un ipersostentatore. Anche se in molti settori lavoriamo con più partner: Hänchen da noi è standard.”

© Hänchen 2013